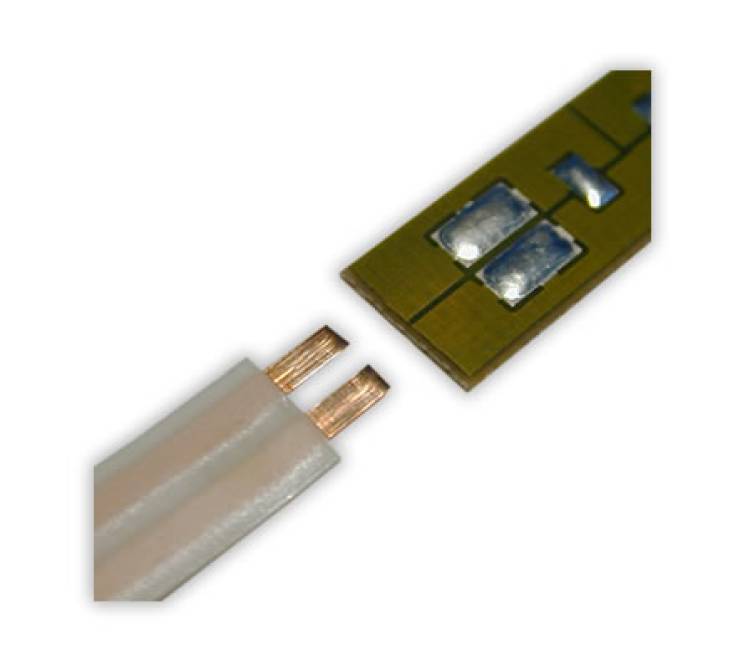

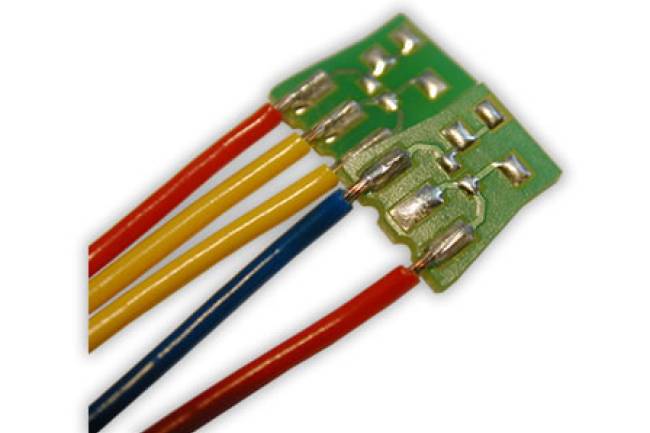

Lötung von Flachleitern (z.B. Flexfolien) auf Leiterplatten.

Vorbereitung

-

Materialien und Werkzeuge:

- Leiterplatte (PCB): Mit vorverzinnten Lötpads.

- Flexfolie: Mit vorverzinnten Lötanschlüssen.

- Lötbügel: Flache Lötbügel für gleichmäßige Wärmeverteilung.

- Lötstation: Temperaturgeregelt mit geeigneten Lötspitzen.

- Positionierhilfen: Passstifte und entsprechende Bohrungen.

-

Vorbereitung der Leiterplatte und Flexfolie:

- Reinigung: Beide Oberflächen müssen sauber und frei von Verunreinigungen sein.

- Vorverzinnen: Sicherstellen, dass die Lötpads der PCB und die Kontakte der Flexfolie ordnungsgemäß vorverzinnt sind.

Positionierung

- Ausrichten der Flexfolie:

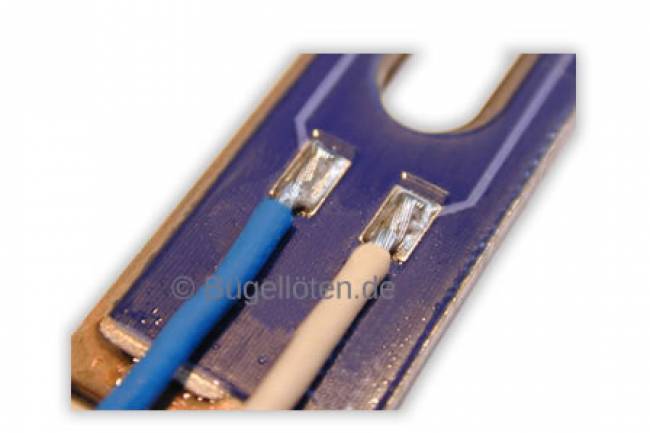

- Passstifte verwenden: Die Flexfolie wird über die Passstifte auf den Lötpads der Leiterplatte positioniert. Dies sorgt für eine genaue Ausrichtung und Stabilität während des Lötvorgangs.

- Bohrungen überprüfen: Sicherstellen, dass die Bohrungen in der Flexfolie und der Leiterplatte exakt übereinstimmen, um eine präzise Positionierung zu gewährleisten.

Lötprozess

-

Vorheizen:

- Lötbügel vorheizen: Der Lötbügel wird auf die erforderliche Temperatur gebracht, typischerweise im Bereich von 300-350°C, je nach Lötzinn und Materialanforderungen.

-

Lötung:

- Ansetzen des Lötbügels: Der vorgeheizte Lötbügel wird auf die Flexfolie über den Lötpads der Leiterplatte gesetzt.

- Gleichmäßiger Druck: Leichten, gleichmäßigen Druck ausüben, um sicherzustellen, dass die Wärme gleichmäßig verteilt wird und das Lötzinn vollständig schmilzt.

- Haltezeit: Der Bügel wird für eine bestimmte Zeitspanne (meist einige Sekunden) gehalten, bis das Lötzinn geschmolzen ist und eine sichere Verbindung hergestellt ist.

-

Abkühlung:

- Bügel entfernen: Nach der Haltezeit wird der Lötbügel vorsichtig entfernt.

- Abkühlen lassen: Die Verbindung sollte ohne Bewegung abkühlen, um eine solide und zuverlässige Lötstelle zu gewährleisten.

Qualitätskontrolle

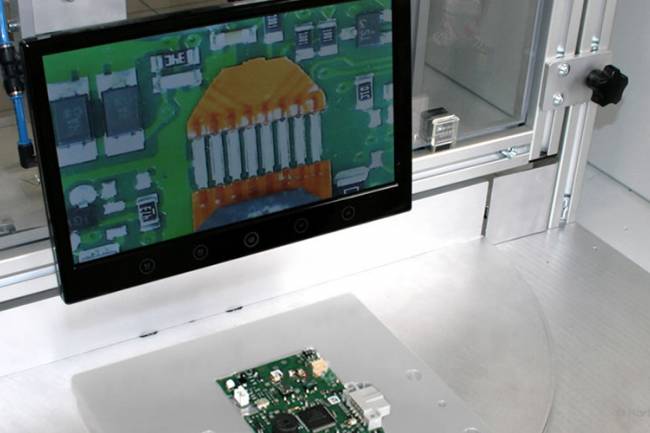

- Visuelle Inspektion:

- Lötstellen überprüfen: Sicherstellen, dass die Lötstellen glatt, glänzend und frei von Lötbrücken oder Kaltlötstellen sind.

- Elektrische Tests:

- Kontinuitätstest: Überprüfen, ob eine elektrische Verbindung besteht.

- Widerstandsmessung: Sicherstellen, dass der elektrische Widerstand im akzeptablen Bereich liegt.

Vorteile der Bügellötung

- Präzise und wiederholbare Verbindungen: Durch die Verwendung von Passstiften und flachen Lötbügeln werden konsistente und präzise Verbindungen erreicht.

- Effizienz: Schnellere Lötzeiten und höhere Durchsatzraten im Vergleich zu herkömmlichen Lötmethoden.

- Schonende Wärmeübertragung: Die gleichmäßige Wärmeverteilung verhindert Schäden an empfindlichen Flexfolien und Leiterplatten.

Anwendungen

- Elektronikfertigung: In der Produktion von flexiblen Leiterplatten und elektronischen Modulen.

- Automobilindustrie: Für die Herstellung von flexiblen Verbindungen in Steuergeräten und Sensoren.

- Medizintechnik: In der Herstellung von tragbaren medizinischen Geräten und Sensoren.

Durch sorgfältige Vorbereitung und Kontrolle während des Lötprozesses kann die Bügellötung zuverlässige und hochqualitative Verbindungen zwischen Flexfolien und Leiterplatten gewährleisten.

Weiterlesen...