Optimierung der Lötverbindung von Einzellitzen auf Leiterplatten durch den Einsatz profilierter Lötbügel.

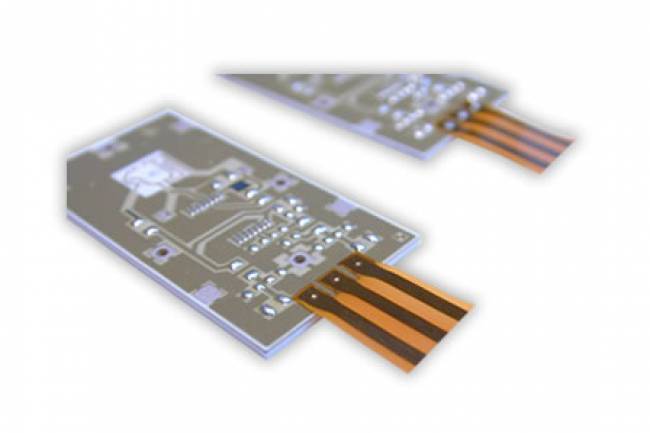

Profilierte Lötbügel sind speziell auf die Bedürfnisse des jeweiligen Produkts abgestimmt und können an den Leiterquerschnitt angepasst werden. Dies ermöglicht eine präzise und konsistente Lötung, die den Anforderungen an die mechanische und elektrische Zuverlässigkeit entspricht. Die Anzahl und Form der Profilierungen können frei gewählt werden, wodurch auch Leiter mit unterschiedlichen Querschnitten in einem Arbeitsschritt verlötet werden können.

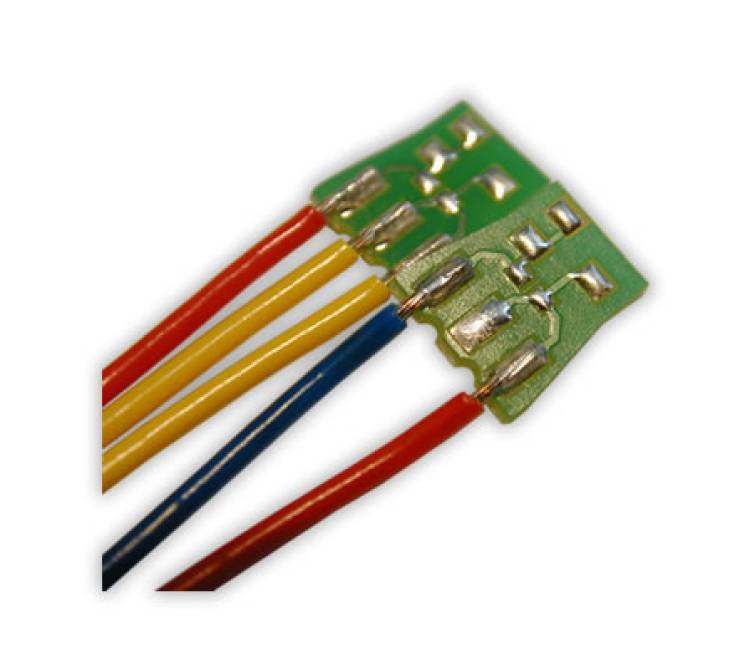

In diesem Artikel wird ein Beispiel der Bügellötung von Einzellitzen auf einer Leiterplatte vorgestellt. Es wird aufgezeigt, wie durch den Einsatz eines profilierter Lötbügel die Prozesssicherheit erhöht und die Lötqualität verbessert werden kann. Besonderes Augenmerk wird dabei auf die Anpassung der Profilierung an unterschiedliche Leiterquerschnitte und die damit verbundenen Vorteile gelegt.

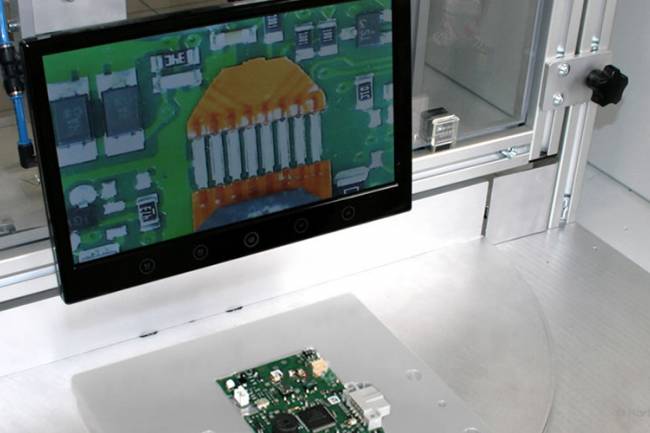

Beispiel der Bügellötung: Litzen auf Leiterplatte

-

Materialien und Vorbereitung:

- Einzellitzen: Einzellitzen, die auf der Leiterplatte verlötet werden sollen, werden entsprechend den Spezifikationen vorbereitet.

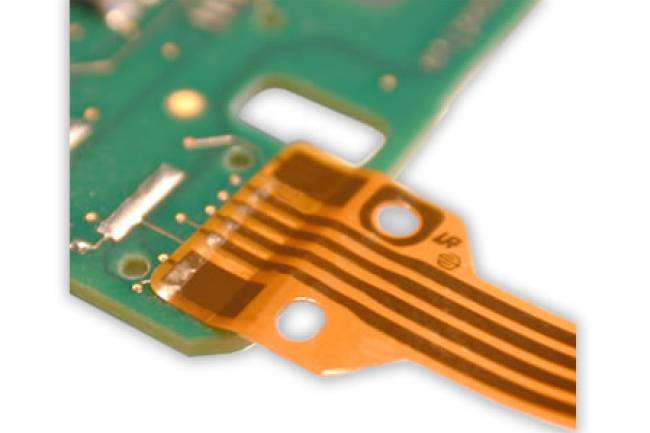

- Lötpads: Die Lötpads auf der Leiterplatte werden gereinigt und gegebenenfalls vorbehandelt, um eine optimale Lötverbindung zu gewährleisten.

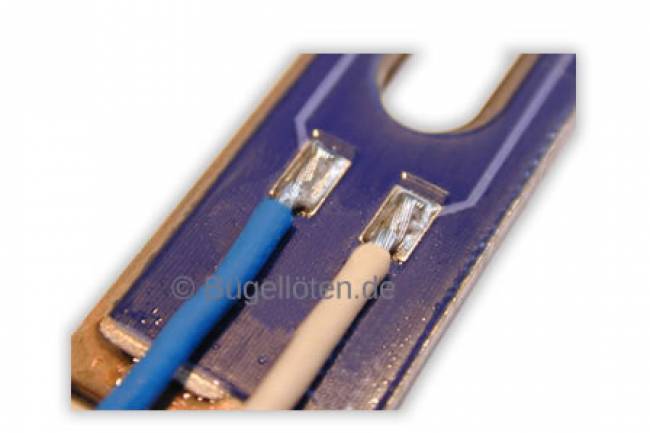

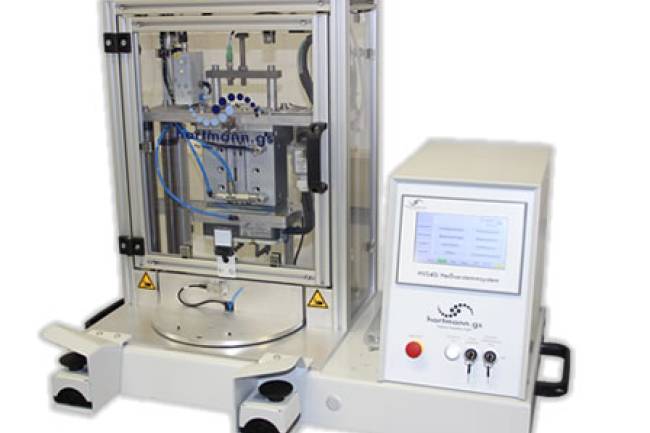

- Profilierter Lötbügel: Ein profilierter Lötbügel, angepasst an die spezifischen Leiterquerschnitte, wird eingesetzt. Dieser Lötbügel ist speziell profiliert, um eine optimale Positionierung und Wärmeeintrag zu ermöglichen.

-

Anpassung des Lötbügels:

- Die Profilierung des Lötbügels wird produktspezifisch gestaltet. Das bedeutet, dass die Form und Größe der Profilierungen den spezifischen Anforderungen der Litzen und Lötpads angepasst werden.

- Verschiedene Profilierungen können auf einem Lötbügel integriert werden, um in einem Arbeitsschritt Litzen mit unterschiedlichen Querschnitten zu verlöten.

-

Lötprozess:

- Positionierung: Die Einzellitzen werden auf den Lötpads positioniert. Der profilierte Lötbügel hilft, die Litzen genau und fest an ihrem Platz zu halten.

- Wärmeeintrag: Durch die Profilierung wird die Wärme gleichmäßig und effizient auf die Lötstellen übertragen, was zu einer besseren Benetzung und einer starken Lötverbindung führt.

- Lötung: Der Lötvorgang wird durchgeführt, wobei der profilierte Lötbügel sicherstellt, dass die Litzen korrekt positioniert bleiben und die Wärme optimal eingetragen wird.

-

Qualitätskontrolle:

- Nach dem Lötvorgang wird die Qualität der Lötstellen überprüft. Dies umfasst sowohl die mechanische Festigkeit als auch die elektrische Leitfähigkeit der Verbindungen.

- Eventuelle Nacharbeiten werden durchgeführt, um sicherzustellen, dass alle Verbindungen den Qualitätsanforderungen entsprechen.

Durch den gezielten Einsatz profilierter Lötbügel kann die Bügellötung von Einzellitzen auf Leiterplatten erheblich verbessert werden. Dies führt zu zuverlässigeren Verbindungen und einer insgesamt höheren Effizienz im Fertigungsprozess.

Weiterlesen...